最近一直在研究高压铝合金压铸模具的表面损伤问题,在google学术上找到一篇2002年发表的研究文章《Die Soldering: Mechanism of the Interface Reaction Between Molten Aluminum Alloy and Tool Steel》(译:模芯粘铝:铝合金液与工具钢之间的表面作用机理),对于我们深入认识压铸模表面粘铝和点蚀非常有帮助,希望和行业同仁共同分享,由于我们能力的局限性,如有不准确的地方,烦请大家谅解并指正。

作者指出,模芯粘铝指的是脱模后,有铝粘在模芯表面的现象。模芯粘铝对生产成本、产量、质量都有明显影响。所以我们要彻底了解模具钢与铝液的表面作用机理,找到抑制模芯粘铝的方法。

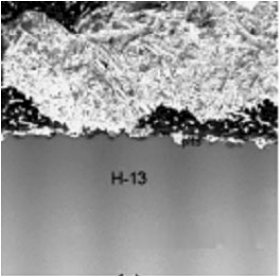

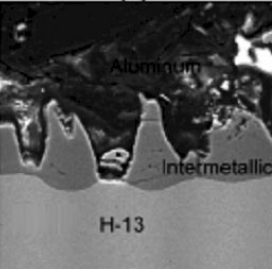

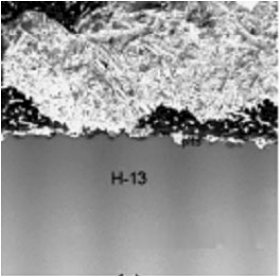

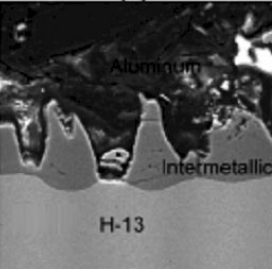

作者经过一系列扩散偶实验证明,模芯粘铝是受界面扩散控制的。铁和铝之间具有很强的亲和力,模芯粘铝的根本原因是铁和铝之间强烈的反应动力学。具体的过程是,铝液与H13钢表面一旦接触,铝原子和铁原子就开始相互扩散,然后就在H13模芯表面上形成了导致一系列金属间相。最初,H13模具表面的铁和铝原子相互作用形成二元金属间相。随后,二元相与铝合金液作用进一步形成了铁-铝-硅三元金属间相(尖塔型)。一旦形成了二元和三元金属间相,不仅粘附的铝会降低模芯表面导热率,而且形成了有利于铝液与金属间之间的界面能。

这篇文章对于合金液和模具表面的作用过程描述的非常细致,而且还从生产模具上取样进行了分析,为我们指出,模芯粘铝的整个过程可以分为五个阶段;

第一阶段,模芯表面边界处发生冲蚀;

第二阶段,在模芯表面形成点蚀;

第三阶段,形成了铁铝二元相和尖塔相层;

第四阶段,铝附着在尖塔型金属间相;

第五阶段,点蚀坑和金属间逐渐相平直化;

我们对于粘铝和点蚀的认识,之前都是通过一些网络上的博文和工厂中的实践经验获得的,能了解的机理信息很少。如果我们能够较深入认识到粘铝和点蚀的机理,做出更加系统和准确的解决方案,客户极大地提高压铸生产效率同时降低压铸成本,对于压铸工业的进步意义重大。如果不了解粘铝机理,从模具材料设计的角度,很难做出理想的解决方案。感谢这篇文章的作者让我们对压铸模表面的粘铝和点蚀机理有了新的认识,也有了一些新思路,咱们再找几篇相关的文章,更系统地学习一下,2020年努努力为压铸工业做出更好的模具材料解决方案。